Les dernières innovations durables de Romaco pour la pharmaceutique

Romaco continue de proposer des technologies innovantes de fabrication et de conditionnement de médicaments et de produits pharmaceutiques. Des innovations qui adoptent une approche durable. Processeur à lit fluidisé Ventilus Lab : Conçu pour les applications à l’échelle du laboratoire, le processeur à lit fluidisé Ventilus Lab de Romaco Innojet est utilisé pour la granulation, le séchage et le revêtement …

Romaco continue de proposer des technologies innovantes de fabrication et de conditionnement de médicaments et de produits pharmaceutiques. Des innovations qui adoptent une approche durable.

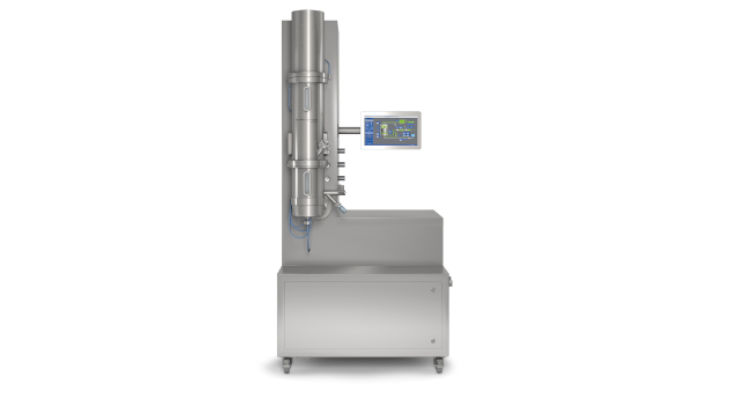

Processeur à lit fluidisé Ventilus Lab : Conçu pour les applications à l’échelle du laboratoire, le processeur à lit fluidisé Ventilus Lab de Romaco Innojet est utilisé pour la granulation, le séchage et le revêtement de tailles de particules de 10 μm à 2 mm. Cette unité de laboratoire polyvalente produit des lots de 0,7 à 7,0 litres. En raison de l’efficacité de traitement améliorée à l’intérieur du conteneur de produit cylindrique, le Ventilus Lab permet des temps de traitement par lots jusqu’à 25 % plus courts et donc une consommation d’énergie beaucoup plus faible. L’air de processus est introduit par la plaque booster Orbiter, qui assure des conditions d’écoulement homogènes et un mélange extrêmement doux des matériaux. En combinaison avec le Rotojet, la buse centrale de pulvérisation par le bas, le surpresseur Orbiter forme une unité fonctionnelle unique permettant une mise à l’échelle simple. Grâce aux composants innovants du lit fluidisé inventés par le Dr h. c. Herbert Hüttlin, le mouvement du produit à l’intérieur du conteneur de processus peut être contrôlé avec précision. Le liquide de pulvérisation est par conséquent appliqué très précisément, de sorte que des formulations atteignant le profil de libération modifié sont possibles en utilisant 10 à 15 % de matière en moins. La réduction ciblée de la consommation de liquide de pulvérisation et d’énergie signifie que le laboratoire Ventilus entraîne également une réduction substantielle des émissions de dioxyde de carbone provenant des procédés à lit fluidisé. De plus, le système de filtre rotatif Sepajet minimise les pertes de produit en évitant que les particules retenues par le filtre ne soient évacuées du process.

Presse à comprimés KTP 1X R&D 2.0 : La KTP 1X est la nouvelle génération de presses à comprimés R&D de Romaco Kilian pour une utilisation en laboratoire. Cette presse à un seul coup a été conçue comme un instrument tout-en-un pour les activités de recherche et de développement et convient au pressage de comprimés monocouche, bicouche et triple couche ainsi qu’aux formats tab-in-tab. Il atteint des forces de compression allant jusqu’à 80 kN selon le modèle et une cadence maximale de 1800 comprimés par heure. Cette presse R&D polyvalente permet de déterminer automatiquement les différents paramètres de compression, tels que la force de compression ou la vitesse de compression possible. Le système de mesure intelligent évalue d’énormes quantités de données en un rien de temps à cette fin. Le KTP 1X est en outre capable de simuler n’importe quelle presse rotative standard, ce qui facilite grandement la conduite d’essais de mise à l’échelle. En plus de la production d’échantillons cliniques, la technologie permet un dépannage détaillé et prend ainsi en charge l’optimisation des processus. Grâce à la très bonne rigidité de la machine, la position du poinçon en particulier peut maintenant être mesurée plus précisément. Cette précision de mesure élevée va de pair avec une consommation de produit extrêmement faible – de sorte que le KTP 1X est non seulement très précis mais aussi rentable et durable. Seules quelques séries de tests sont nécessaires pour obtenir des résultats significatifs, car les études de compression sont hautement automatisées. Avec sa très petite surface de compactage, la presse à comprimés a un faible encombrement et est rapide et facile à nettoyer – pour des économies de temps et d’énergie encore plus importantes. De plus, la machine est livrée avec un module de données qui permet aux utilisateurs d’accéder à tout moment aux données de mesure brutes dans le monde entier, même lorsque la machine n’est pas en fonctionnement.

Ligne de conditionnement sous blister Unity 300 : Cette ligne a été conçue pour le segment des cadences faibles à moyennes et répond à toutes les exigences d’une production pharmaceutique plus respectueuse de l’environnement. Pour la première fois, un moniteur de durabilité avec des fonctions de veille intelligentes a été mis en place pour surveiller la consommation d’énergie et d’air de la ligne de blisters à voie unique et réduire la charge de base de la machine sans aucun impact négatif sur l’efficacité globale de l’équipement (OEE). Avec moins de huit mètres de long, le monobloc est relativement court, de sorte que les émissions de dioxyde de carbone sont beaucoup plus faibles, en particulier dans la salle blanche pour l’emballage primaire. La conception peu encombrante est due, entre autres, à un magasin IPC pivotant, qui assure un accès pratique à la découpeuse derrière lui en cas de changement de format. Et il y a aussi la possibilité de repositionner la bobine de film de formage à l’intérieur de la machine. Une roue d’indexation extrêmement compacte et économe en énergie transfère les blisters de la scelleuse rotative à l’encartonneuse à mouvement continu. Au total, l’Unity 300 atteint une cadence maximale de 300 blisters et, selon l’encartonneuse, 200 ou 300 cartons par minute. La ligne blister est équipée de panneaux de verre acrylique 100 % recyclés et est en outre disponible dans une version neutre en carbone sur demande. La promesse de qualité de Romaco Noack pour l’Unity 300 est soulignée par une garantie de trois ans sur toutes les pièces détachées, et le constructeur garantit également la reprise gratuite de la machine à la fin de sa durée de vie dans l’intérêt d’une économie circulaire.

Enrobeuse de comprimés TP R Optima : Le bac d’enrobage perforé TP R Optima traite véritablement n’importe quelle taille de lot de 10 à 100 pour cent avec un seul et même tambour et permet d’obtenir des résultats d’enrobage optimaux, quel que soit le volume de remplissage. Son large éventail d’applications est le résultat de l’automatisation complète de la coucheuse de comprimés avec sa conception encastrée conforme aux BPF. Un bras de pulvérisation extensible avec des buses de pulvérisation mobiles assure non seulement la bonne distance de pulvérisation, mais également l’angle de pulvérisation idéal. Le volume du lot et l’inclinaison du lit de comprimés, qui varient en fonction de la vitesse de rotation du tambour à plateaux, sont mesurés en continu à l’aide de la technologie sonar. Le système de pulvérisation breveté est ainsi capable d’aligner automatiquement la distance et l’angle des buses tout au long du processus. De plus, les volets d’évacuation d’air qui peuvent être ouverts en continu permettent un réglage précis du chemin d’air à l’intérieur du tambour. Ce contrôle précis du débit permet une application sans perte de la suspension d’enrobage et un séchage efficace du lit de comprimés. Outre des temps de traitement plus courts, cela réduit simultanément la consommation d’énergie et la consommation de liquide de revêtement jusqu’à 60 %. En résumé, le TP R Optima soutient la production durable de produits pharmaceutiques et nutraceutiques.

Enjeux climatiques, préservation des ressources, transition numérique, responsabilité vis-à-vis des générations futures… sont autant de défis auxquels les industriels sont confrontés. Notre rôle, …

Les règles internationales de traçabilité, les bonnes pratiques de fabrication et la lutte contre les médicaments de contrefaçon exigent des systèmes de codage …

ABC Texture : Vers la co-traitance cosmétique durable

ABC Texture, leader dans le domaine de la co-traitance cosmétique, se distingue par son engagement profond en faveur du développement durable. Depuis sa …

Le nouveau mélangeur-homogénéisateur à recirculation sous vide de Bachiller, une réponse aux défis du secteur cosmétique

Lors du salon Cosmetic 360 qui s’ouvre aujourd’hui à Paris, Bachiller présentera son nouveau mélangeur-homogénéisateur à recirculation sous vide, le Bachmix-R Compact de …

Cosmetic 360 : Sous le signe de l’innovation durable et de la longévité !

C’est une 10ème édition exceptionnelle qui sera proposée pour ce Cosmetic 360. Les 16 et 17 octobre 2024, Cosmetic 360, le salon international …

La lyophilisation, aussi connue sous le nom de cryodessiccation, est un procédé de déshydratation par sublimation largement utilisé dans l’industrie pharmaceutique pour stabiliser …

La traçabilité des médicaments est un enjeu majeur pour l’industrie pharmaceutique, où la sécurité et la qualité des produits doivent être garanties de …

Beauté connectée : Comment la technologie est en train de révolutionner l’industrie cosmétique

La transformation numérique redéfinit de nombreux secteurs, et l’industrie cosmétique ne fait pas exception. Cette révolution consiste à intégrer la technologie dans tous …

Le secteur pharmaceutique s’engage sur une trajectoire de décarbonation et de sortie des emballages en plastique à usage unique

Face à l’urgence climatique et en écho à l’invitation du Haut Conseil pour le climat à décupler les efforts de réduction des émissions …

Prévention : 25 innovations pour développer la santé de demain

Prevent2Care Lab, le 1er incubateur de France dédié à la prévention santé, a dévoilé les 19 start-ups et 6 associations qui rejoignent les rangs de …