L’importance du codage et du marquage dans la sérialisation des produits pharmaceutiques

Les règles internationales de traçabilité, les bonnes pratiques de fabrication et la lutte contre les médicaments de contrefaçon exigent des systèmes de codage fiables, précis et capables d’imprimer sur une gamme complète de produits, sans compromis sur la qualité. Pour des raisons de santé et de sécurité des patients, les exigences en matière de sérialisation, ainsi que de “Track …

Les règles internationales de traçabilité, les bonnes pratiques de fabrication et la lutte contre les médicaments de contrefaçon exigent des systèmes de codage fiables, précis et capables d’imprimer sur une gamme complète de produits, sans compromis sur la qualité. Pour des raisons de santé et de sécurité des patients, les exigences en matière de sérialisation, ainsi que de “Track and Trace”, sont devenues standard pour les produits pharmaceutiques à l’échelle mondiale, et des règlementations plus strictes pourraient bientôt entrer en vigueur.

La complexité des chaînes logistiques dans le secteur pharmaceutique est immense. Les ingrédients et les médicaments doivent souvent franchir plusieurs frontières avant d’arriver jusqu’au consommateur final. Pour des raisons de santé et de sécurité des patients, les exigences en matière de sérialisation, ainsi que de traçabilité “Track and Trace”, sont désormais standard pour les produits pharmaceutiques à l’échelle mondiale.

Parmi les règlementations en vigueur, citons la Directive FMD de l’UE et l’US Drug Supply Chain Security Act (DSCSA), qui imposent la sérialisation à chaque étape de la chaîne logistique, mais aussi un reporting gouvernemental pour les produits pharmaceutiques disponibles sur ordonnance. Même si l’avenir exact de la sérialisation des produits pharmaceutiques reste incertain, il est évident que la sécurité des patients et la lutte contre la contrefaçon demeureront des axes prioritaires.

Bart Vansteenkiste, Global Life Sciences Sector Manager chez Domino Printing Sciences, expert en codage et marquage, fait la lumière sur les potentielles exigences à venir en matière de sérialisation des produits pharmaceutiques et décrit les mesures que les fabricants doivent prendre pour garder une longueur d’avance.

“Les industriels du secteur pharmaceutique sont sous pression”

«Les hôpitaux, les pharmacies et les établissements de santé sont en train de comprendre les avantages des données en matière de protection de la sécurité des patients. En conséquence, les industriels du secteur pharmaceutique sont sous pression. Ils doivent fournir des informations toujours plus détaillées sur les produits pharmaceutiques que ce qu’impose la législation actuelle», explique Bart Vansteenkiste, Global Life Sciences Sector Manager chez Domino Printing Sciences, nous parle des futures mesures de sécurité des patients qui pourraient être prises et des actions que les industriels doivent entreprendre pour se préparer.

En ce qui concerne les produits pharmaceutiques, la sérialisation peut faire bien plus que protéger les patients contre le risque de contrefaçon. Elle peut contribuer à améliorer la santé et la sécurité des patients dans les pharmacies, les hôpitaux et les établissements de santé en général. Grâce à la sérialisation de plus en plus perfectionnée des produits pharmaceutiques disponibles avec et sans ordonnance, le personnel de santé peut s’assurer qu’un médicament n’est pas contrefait et que les patients reçoivent la bonne dose et le bon médicament au bon moment.

Le fait d’inclure un code 2D (contenant des informations comme le dosage, le code de lot et la date de péremption du produit) sur les bandes individuelles et les blisters, voire de coder chaque alvéole contenant un comprimé, peut réduire le nombre de cas où les patients reçoivent accidentellement la mauvaise dose du bon médicament, le mauvais médicament ou bien pas de médicament du tout.

Dans certains pays, les pharmaciens sont légalement tenus de vendre au patient uniquement le nombre exact de comprimés dont il a besoin, ce qui signifie qu’ils doivent ouvrir les emballages de médicaments. Dans ce cas, si les codes lisibles par machine sont uniquement présents sur les boîtes en carton, toute forme de vérification ou d’authentification peut disparaître des plaquettes ou des blisters au cours du processus de séparation.

Le fait d’ajouter davantage de données détaillées sur les plaquettes et les blisters de médicaments facilite également la gestion des stocks au sein des hôpitaux, des maisons de retraite et autres établissements de santé, ce qui améliore la distribution des médicaments. De plus, il suffit de scanner les codes 2D pour vérifier électroniquement et automatiquement que les patients reçoivent le bon médicament et la bonne dose. Ce niveau de détail permet de réduire les erreurs de distribution et peut améliorer la gestion des stocks et des inventaires, car les médicaments sont traçables au niveau des doses individuelles.

La demande de données plus détaillées implique de moderniser les équipements de fabrication actuels pour pouvoir imprimer des informations variables sur les emballages tels que les pellicules blisters. Jusqu’à récemment, la plupart des fabricants de produits pharmaceutiques achetaient des pellicules blisters pré-imprimées avec les noms des produits, les informations relatives au dosage et la marque. Ils utilisaient un système d’impression ou d’embossage en ligne pour ajouter le code de lot et la date de péremption sur le blister, sous forme de texte lisible à l’œil nu.

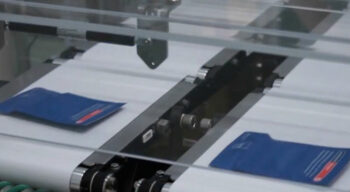

Le fait d’adopter une solution d’impression numérique en ligne offre aux industriels la flexibilité requise pour réagir nettement plus rapidement à l’évolution des exigences d’impression. Un des principaux avantages des solutions d’impression numérique en ligne pour le secteur pharmaceutique est le suivant : bon nombre de ces solutions sont équipées pour prendre en charge la sérialisation des doses individuelles. Les codes 2D et les numéros de série uniques sont imprimés sur chaque bulle au sein d’une bande ou d’un blister.

De plus, alors que dans le passé, les industriels devaient généralement attendre plusieurs jours, voire des semaines, que les pellicules pré-imprimées arrivent en cas de changement de conception d’un produit, d’une nouvelle exigence légale ou de besoin d’une nouvelle langue, grâce à l’impression numérique en ligne, il n’y a plus besoin de pellicules pré-imprimées. Les industriels peuvent changer de design beaucoup plus rapidement. Et grâce à cette technologie, il est nettement plus rentable de produire des lots plus petits, par ex. des lots de 50 blisters ou moins. “En investissant dès aujourd’hui dans une solution d’impression numérique, les industriels peuvent faire évoluer leurs lignes de production et anticiper les exigences futures en matière de sérialisation”, explique l’expert de chez Domino.

Réduction des coûts et des déchets

Lorsque l’on investit dans une solution d’impression numérique en ligne, les économies potentielles font nettement plus que compenser l’écart de prix entre une tête d’impression étroite convenant uniquement à l’impression des informations variables (code 2D, code de lot et date de péremption) et une tête d’impression plus large également capable d’imprimer des graphismes de plus grande taille. L’impression numérique à large bande permet aux industriels d’acheter des pellicules vierges et de réaliser le codage en interne, réduisant ainsi les besoins de stockage. De plus, comme les pellicules vierges sont moins coûteuses que les pellicules pré-imprimées, même en tenant compte du coût de l’encre, cela génère des économies non négligeables.

Cette nouvelle approche peut également réduire considérablement la production de déchets, aidant ainsi les industriels du secteur pharmaceutique à réduire leur impact environnemental. En général, les fabricants prévoient 10-20 % supplémentaires lorsqu’ils commandent des pellicules pré-imprimées, pour anticiper les imprévus ou tenir compte du gaspillage lors de l’installation et des changements de produit. Il n’y a plus de gaspillage avec les pellicules vierges, car les industriels peuvent les réutiliser pour d’autres tirages.

De nombreux progrès ont été accomplis ces deux dernières années pour améliorer la disponibilité des encres adaptées au codage pharmaceutique. Les encres à séchage UV sont une application standard pour l’impression sur pellicule métallique et il existe désormais sur le marché de nombreuses variantes sans CMR conformes à la norme Swiss List. Il existe aussi de nombreuses options à base d’eau pour les emballages à base de papier offrant un niveau de contraste similaire à celui des encres à séchage UV classiques. Ces encres peuvent être utilisées sur les papiers souples, de plus en plus populaires en tant qu’emballages.

Investir dans des solutions d’impression numérique pour anticiper les futures exigences

“L’avenir de la sérialisation des produits pharmaceutiques demeure incertain. Mais ce qui est sûr, c’est que la sécurité des patients et la lutte contre les contrefaçons sont, et demeureront, des priorités absolues. Les futures règlementations vont probablement renforcer les exigences actuelles et obligeront les industriels du secteur à fournir des données plus détaillées sur leurs produits. Même sans parler des nouvelles règlementations, les fabricants de produits pharmaceutiques doivent déjà satisfaire à la demande des principaux acteurs du secteur qui réclament davantage de données sur les produits pour protéger la sécurité des patients et réduire le risque d’erreurs. En investissant dans des solutions d’impression numérique dès aujourd’hui, les industriels peuvent se préparer et anticiper les futures exigences éventuelles en matière de sérialisation, tout en réalisant des économies en imprimant exactement la quantité d’emballages dont ils ont besoin”, conclut Bart Vansteenkiste. (Source : Domino)